面臨的挑戰(zhàn):

來自海克斯康的解決方案:

a) 模擬仿真軟件

b) 安全性分析模塊

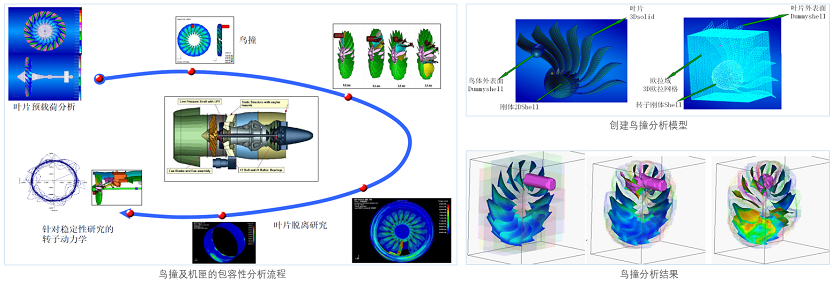

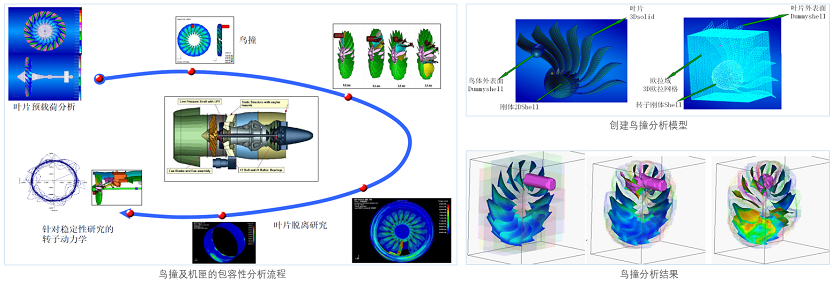

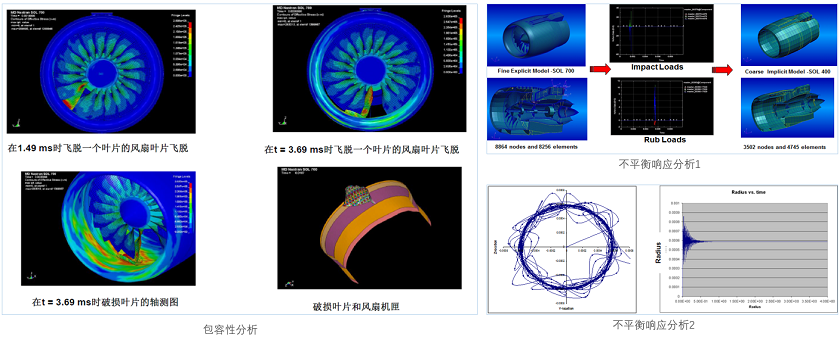

航空發(fā)動機(jī)葉片在高速運(yùn)轉(zhuǎn)狀態(tài)下����,鳥體撞擊會造成非常嚴(yán)重的損傷。從損傷形式上來說���,主要包括鳥體與多個葉片連續(xù)碰撞�����,導(dǎo)致的葉片產(chǎn)生大變形、甚至斷裂�����,以及葉片斷裂后轉(zhuǎn)子的不平衡轉(zhuǎn)動���。而葉片在斷裂后�����,其主體碎片會撞擊機(jī)匣���。斷裂的葉片在高速運(yùn)轉(zhuǎn)狀態(tài)下�,會沿著切線方向飛出��,并與周圍葉片發(fā)生碰撞�,導(dǎo)致周圍葉片不同程度的損傷,殘余葉片會以高速撞擊機(jī)匣����,對機(jī)匣造成侵徹?fù)p傷。由此看來�����,葉片抗鳥撞設(shè)計及機(jī)匣的包容性設(shè)計為設(shè)計者提出嚴(yán)峻考驗���。

鳥撞分析可以模擬飛鳥與葉片相撞瞬間��,葉片變形��,斷裂的發(fā)生過程���。

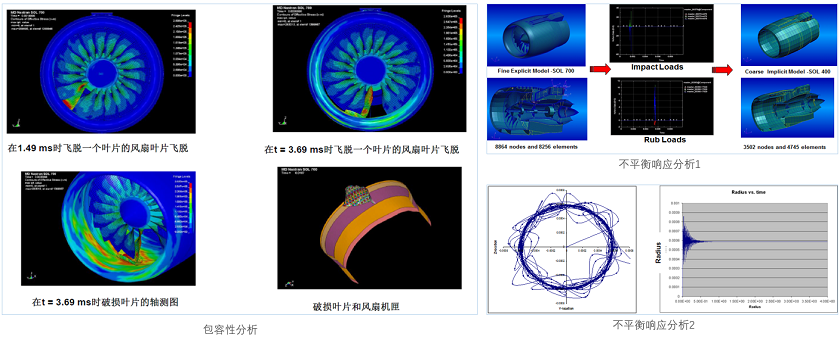

包容性分析可以得到葉片與機(jī)匣的整個碰撞過程���,可以得到葉片的運(yùn)動軌跡,對機(jī)匣的沖擊力��,以及二次碰撞斷裂情況�����?����?梢杂嬎愕玫綑C(jī)匣在葉片的沖擊下�,應(yīng)力應(yīng)變的大小以及失效的情況。

c) 振動分析模塊

葉片的安全可靠性直接影響機(jī)組的運(yùn)行安全�����。目前已知的葉片斷裂事故大多數(shù)是由于葉片振動所致����,主要原因是葉片工作時受到汽流激振力作用��,產(chǎn)生受迫振動�,由此產(chǎn)生相當(dāng)大的動應(yīng)力,使葉片疲勞損壞。

?��?怂箍祿碛嗅槍θ~片模態(tài)及動響應(yīng)計算的獨特算法與模型��,精確地計算葉片的靜態(tài)和動態(tài)應(yīng)力狀況�。

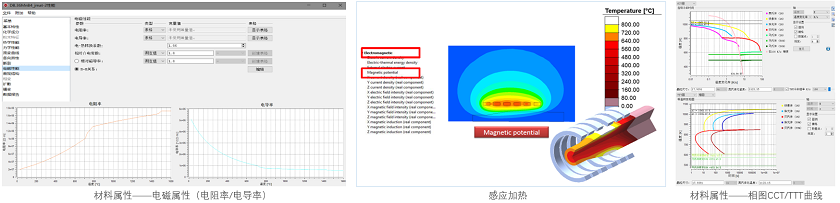

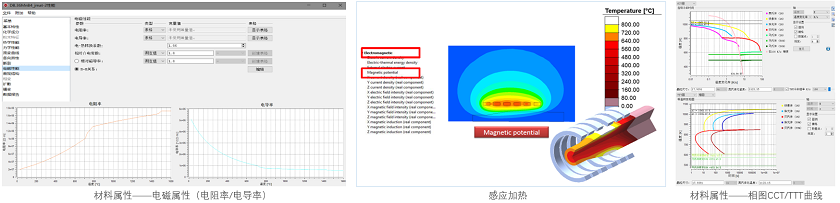

d) 熱處理仿真模塊

該模塊提供了專業(yè)的熱處理工藝仿真分析平臺����,用戶可以在軟件中實現(xiàn)高度逼真的仿真環(huán)境,能夠?qū)崿F(xiàn)常見的熱處理工藝�,包括:隨爐加熱、冷卻�����、正火���、回火�、退火���、淬火�����、感應(yīng)加熱�、感應(yīng)淬火、滲碳以及用戶自定義的熱處理工藝曲線等工藝進(jìn)行仿真分析��。

軟件中預(yù)置了常用介質(zhì)����,包括常用的水、空氣��、油以及常用淬火油介質(zhì)等����,可以靈活組合熱處理工藝過程中的時間、溫度和熱轉(zhuǎn)換系數(shù)�����,并可以為全局和局部加熱�、冷卻過程進(jìn)行定義??梢酝ㄟ^定義一個熱處理工藝曲線實現(xiàn)整個熱處理過程分析����,比如熱處理過程包括:加熱���、保溫、運(yùn)輸����、冷卻、暫停��、再加熱�����、保溫���、運(yùn)輸��、淬火等�����,輕松實現(xiàn)模擬一個連續(xù)的工藝過程��。

同時���,該模塊配置了專業(yè)的材料庫��,為熱處理分析提供充足的可選擇的材料數(shù)據(jù)����,另外����,材料庫還支持外部數(shù)據(jù)導(dǎo)入以及用戶自定義材料性能參數(shù)等,以便更精確的預(yù)測組件屬性���;避免淬火裂紋�;優(yōu)化熱處理工藝過程��,提高工藝穩(wěn)定性和質(zhì)量�,減少缺陷部件,大幅縮短了開發(fā)時間����。軟件熱處理界面采用與實際熱處理控制界面一致的界面,極易人機(jī)交互�,方便用戶快速使用,即使沒有有限元基礎(chǔ)也可以輕松上手���。內(nèi)置多語言����,方便用戶切換使用�����。

模塊主要功能和特點:

1.熱處理工藝類型

2.熱處理工藝鏈仿真

熱處理工藝可和前面成形工序配合進(jìn)行連續(xù)分析��。比如對工件先進(jìn)行加熱分析�,再進(jìn)行成形分析,再進(jìn)行冷卻分析�����,然后再進(jìn)行熱處理工藝路線處理分析�,可以充分考慮到各個工序的殘余應(yīng)力、變形�����、溫度等結(jié)果的變化��,對各個工序單獨分析和連續(xù)分析�。在熱處理分析中還可以包含工具工裝,同時考慮工具/工裝對于部件溫度的影響�,從而準(zhǔn)確預(yù)測實際熱處理后部件的組織和機(jī)械性能等�。

3.友好的用戶界面

4.預(yù)置介質(zhì)傳熱參數(shù)

介質(zhì)的傳熱系數(shù)表征了不同溫度下的傳熱系數(shù)�,充分考慮到熱處理過程中不同溫度下的情況,能夠保證求解的精確性�。

5.考慮全面的熱傳

考慮多種類型的熱分析邊界條件:環(huán)境溫度、初始溫度��、與環(huán)境之間的熱傳導(dǎo)����、近表面對流、表面輻射����、夾具與工件之間的熱傳等。每個夾具與工件作用時間可以精確控制�����,考慮真實的熱處理環(huán)境��。能夠精確預(yù)測熱處理變形�、熱處理相變、溫度場分布�����、殘余應(yīng)力分布等。

6.材料數(shù)據(jù)詳細(xì)

擁有專業(yè)的材料庫�����,尤其熱處理分析材料參數(shù)中充分考慮了材料的電磁屬性��,用于進(jìn)行感應(yīng)加熱的計算�,通過真實輸入線圈電流�����、頻率���、截面積等來計算工件切割磁場而產(chǎn)生熱�。材料的電阻率與電導(dǎo)率對應(yīng)的有不同溫度的數(shù)據(jù)���,數(shù)據(jù)比較全面能夠保證求解的更加精確���。

鋼鐵材料相變模型包括CCT與TTT模型,根據(jù)熱處理工藝特點選擇基于哪種模型進(jìn)行熱處理相變分析�,可以計算出不同相體積分?jǐn)?shù)分布,總體相的分布,相變過程中的溫度變化�����、應(yīng)力變化����、硬度變化等。

支持多種類型的滲碳工藝過程仿真: 粉末滲碳��、鹽浴滲碳以及氣體和低壓滲碳�,將對應(yīng)不同的滲碳速度。

鋼鐵材料相變模型包括CCT與TTT模型,根據(jù)熱處理工藝特點選擇基于哪種模型進(jìn)行熱處理相變分析�,可以計算出不同相體積分?jǐn)?shù)分布,總體相的分布,相變過程中的溫度變化�����、應(yīng)力變化����、硬度變化等。

支持多種類型的滲碳工藝過程仿真: 粉末滲碳��、鹽浴滲碳以及氣體和低壓滲碳�,將對應(yīng)不同的滲碳速度。

熱處理能夠有效改善材料的性能�����,例如:硬度���、韌度���、強(qiáng)度。該模塊可以在熱處理仿真過程中模擬相變���,計算熱處理結(jié)束時相的組成(奧氏體�����、鐵素體����、貝氏體、珠光體��、馬氏體)����,相變計算基于TTT或CCT曲線����,除了相成分預(yù)測外,還提供對硬度���、名義應(yīng)力(proof stress)��、抗拉強(qiáng)度的預(yù)測����。

7.殘余應(yīng)力���、溫度���、最終形狀��、組織的準(zhǔn)確預(yù)測

由于熱處理一般不改變工件的形狀和整體的化學(xué)成分���,而是通過改變工件內(nèi)部的微觀組織,或改變工件表面的化學(xué)成分�,賦予或改善工件的使用性能。其特點是改善工件的內(nèi)在質(zhì)量����,而這一般不是肉眼所能看到的。同時由于相變等帶來的變形分布不均�����,通過本軟件模塊可以精確預(yù)測熱處理后變形��,為工藝參數(shù)設(shè)定提供前期指導(dǎo)����。

熱處理能夠有效改善材料的性能�����,例如:硬度���、韌度���、強(qiáng)度。該模塊可以在熱處理仿真過程中模擬相變���,計算熱處理結(jié)束時相的組成(奧氏體�����、鐵素體����、貝氏體、珠光體��、馬氏體)����,相變計算基于TTT或CCT曲線����,除了相成分預(yù)測外,還提供對硬度���、名義應(yīng)力(proof stress)��、抗拉強(qiáng)度的預(yù)測����。

7.殘余應(yīng)力���、溫度���、最終形狀��、組織的準(zhǔn)確預(yù)測

由于熱處理一般不改變工件的形狀和整體的化學(xué)成分���,而是通過改變工件內(nèi)部的微觀組織,或改變工件表面的化學(xué)成分�,賦予或改善工件的使用性能。其特點是改善工件的內(nèi)在質(zhì)量����,而這一般不是肉眼所能看到的。同時由于相變等帶來的變形分布不均�����,通過本軟件模塊可以精確預(yù)測熱處理后變形��,為工藝參數(shù)設(shè)定提供前期指導(dǎo)����。

模擬熱處理過程的目標(biāo)是控制熱處理后變形,增強(qiáng)材料表面性能��。如果熱處理后殘余應(yīng)力較小,載荷循環(huán)結(jié)束后裂紋出現(xiàn)的更少����,就能夠增加部件的壽命。利用本軟件�����,可以通過優(yōu)化工藝來減少熱處理后殘余應(yīng)力���。

客戶簡介:

模擬熱處理過程的目標(biāo)是控制熱處理后變形,增強(qiáng)材料表面性能��。如果熱處理后殘余應(yīng)力較小,載荷循環(huán)結(jié)束后裂紋出現(xiàn)的更少����,就能夠增加部件的壽命。利用本軟件�����,可以通過優(yōu)化工藝來減少熱處理后殘余應(yīng)力���。

客戶簡介:

返回

服務(wù)熱線

服務(wù)熱線

全國免費服務(wù)熱線

全國免費服務(wù)熱線

電話:0512-6866-6680

電話:0512-6866-6680

24小時服務(wù)電話:13328000586

24小時服務(wù)電話:13328000586

傳真 :0512-6866-6680

傳真 :0512-6866-6680

地址:蘇州市吳中區(qū)致能大道1號

地址:蘇州市吳中區(qū)致能大道1號